Maintenance

Abgeschlossen

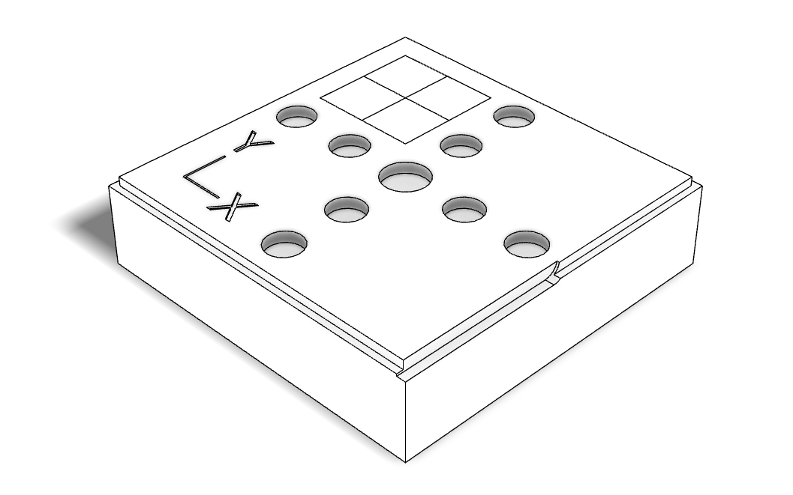

Bearbeitung des Kalibrierstücks

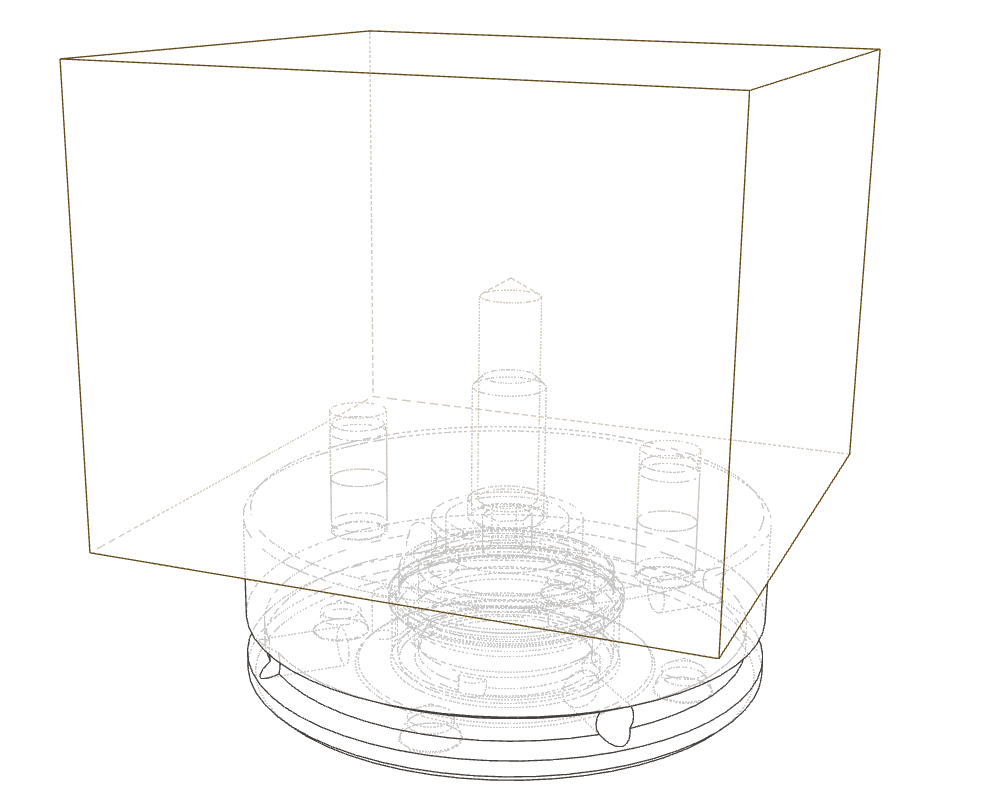

Das Kalibrierstück ist das einzige Werkstück für Textzwecke, mit dem die Funktionsweise der Micro5 validiert werden kann. Die Konstruktion dieses Teils und das Bearbeitungsprogramm sind so konzipiert, dass man Referenzflächen in allen Ebenen erhält, um die geometrischen Abweichungen der Maschine bestimmen zu können. Das Messprotokoll gibt klare Hinweise und ermöglicht eine präzise Diagnose des geometrischen Zustands der Maschinenachsen.

Dieses Werkstück wird im Rahmen der Validierung und Abnahme der Maschine bei der Auslieferung hergestellt, und dazu wird ein Messbericht erstellt. Dieser Bericht wird mit der Maschine mitgeliefert.

Später kann dieses Kalibrierstück während der Lebensdauer der Maschine hergestellt werden, um die Funktionsweise und die Präzision der Micro5 zu überprüfen. Wenn Zweifel an der Präzision der Maschine bestehen (z. B. nach einer Kollision), ist es wichtig, die Kalibrierung der Verfahrwege und die Nullpunkte der Achsen zu validieren.

Die Bearbeitung des Kalibrierstücks kann vom Kunden selbständig durchgeführt werden. Für die Messungen an diesem Stück werden zusätzliche Prüfvorrichtungen benötigt (3D- Zeiss DuraMax) . Anhand der Auswertung der Ergebnisse können die Geometrie und der Gesamtpräzision der Maschine validiert werden

Voraussetzungen

Das Material und die benötigten Werkzeuge können im Shop bestellen werden.

Die Werkzeuge müssen in ihren Leisten montiert, vermessen, voreingestellt und in die Werkzeugscheibe eingesetzt werden.

Die Nullpunktverschiebungen müssen in der Benutzeroberfläche eingegeben worden sein.

Der Rohling muss auf der Palette montiert und von Hand direkt in die Maschine geladen werden..

Die Maschine muss sich in der Ausgangsposition befinden, es darf keine Fehlermeldung angezeigt werden..

Einstellungen der Maschinen-Offsets

Für einen neuen 35 mm hohen Messingwürfel, der auf einer 12 mm hohen Yerly-Palette montiert ist:

G54 X=0 Y=0 Z= -37 B=0 C=0Der Wert Z0 des Programms befindet sich auf der fertigen Seite. Für die Schruppbearbeitung in Z einen Wert von 0,5 mm festlegen.

Um einen bereits bearbeiteten Kalibrierwürfel nachzubearbeiten, den Z-Offset entsprechend Ihrem Werkstück einstellen, die optionalen M1-Stopps aktivieren und den ersten Schrupp-Schritt mit einer Z-Zustellung von 0,7 mm starten.um weitere 0,7 mm absenken und das vollständige Programm starten.

Material

Verbrauchsmaterial

Hinweis:

-Jede Bearbeitung des Kalibrierblocks erfolgt mit einer Z-Tiefe von 1,4 mm.

- Der Rohling hat eine Nutzhöhe von 15 mm (Gesamthöhe 30 mm).

Kalibrierkit

Das Kalibrierkit enthält das gesamte Material, das zur Herstellung des Kalibrierstücks benötigt wird.

Werkzeuge

T1: Schruppfräser Ø 1.8mm

/ Austritt ↥ ~7.5mmT2: Schlichtfräser Ø 1.8mm / sortie ↥ ~7.5mm

T3: Winkelfräser 90° Ø 0.6mm / Austritt ↥ 7.5mm

T4: Halbkugelfräser Ø 2.0mm

/ Austritt ↥ ~10mm

Hinweis:

- Wenn die Werkzeuge T1, T2 und T3 montiert sind, sollten sie eine Länge von ca. 32,5 mm haben, T4 eine Länge von 35 mm.

Vorgehensweise

Das Bearbeitungsprogramm laden und ausführen.

Das hergestellte Werkstück muss anschließend entladen, gereinigt und gemäß dem unten aufgeführten Protokoll gemessen werden.

Arbeitsschritte des Programms

Flächenschruppen, Bohrungen, Konturieren und Fräsen B90 (T1)

Flächenschlichten, Bohrungen (T2)

Schlichten Y+ C0, C90, C180 und C270

Schlichten X+ C0, C90, C180 und C270

Schlichten B90

Fasen (T3)

Profilschlichten B40, B30, B15 und B5 (T4)

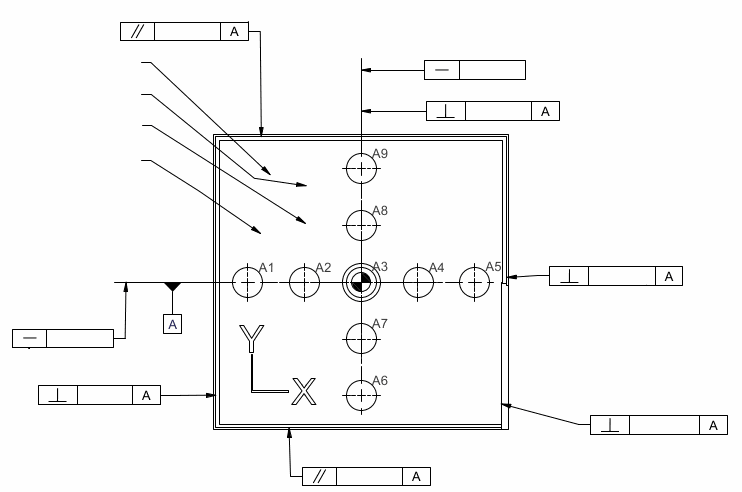

Die Schlicht-Schritte Y+ und X+ werden so ausgeführt, dass man auf die Drehachse C zentrierte Quadrate erhält, um die Nullpunkte der X- und Y-Achse zu bestimmen.

Anhand des Kalibrierstücks, das mit dem beigefügten Programm bearbeitete wurde, kann Folgendes bestimmt werden:

die Nullpunkte der X- und der Y-Achse in Abhängigkeit von der Drehachse C (Referenz)

der Versatz der Wiege beim Bearbeitungsschritt B90

die Linearität der XY-Verfahrwege mit den Mittenabständen der Bohrungen

die XY-Orthogonalität

die Linearität der C-Achse mit den Winkeln der Quadratseiten

Verfahren der Messung

Die Messung des Prüfstücks kann mithilfe einer optischen Messbank oder einer Koordinatenmessmaschine durchgeführt werden. Der mit der Micro5 gelieferte Messbericht wird mithilfe eines Zeiss Duramax KMG erstellt.

Demnächst: Programm und Anweisungen zur Kontrolle

Momentan sind keine Kommentare vorhanden.

Diese Inhalte teilen

Link teilen

Auf sozialen Netzwerken teilen

Per E-Mail teilen

Bitte anmelden , um dies zu teilen Artikel per E-Mail.