Manuel

Abgeschlossen

Referenzierung am Werkstück

Mittel zur Referenzierung am Werkstück

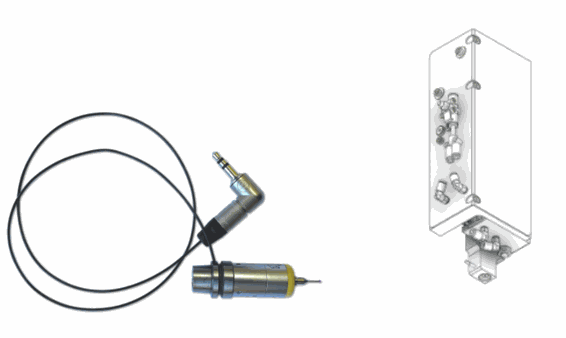

1) Werkstücktaster

Der Werkstücktaster ist in 2 Ausführungen erhältlich. Er wird entweder manuell in die Spindel eingesetzt oder in einem Tastermagazin aufbewahrt, aus dem ihn der SCARA-Roboter wie bei einem Werkzeughalter an die Spindel zustellen kann.

Die Anzahl der Antastzyklen ist ähnlich wie bei anderen Maschinen, die mit solchen Messtastern arbeiten. Zum Beispiel kann ein Durchmesser (innen oder außen) an 3 oder 4 Punkten gemessen werden, ein Radius, ein Quadrat bzw. Rechteck, eine Kante in Y- oder X-Richtung, eine Höhe in Z-Richtung usw. Die Codes können direkt in das CAM-System integriert werden.

Link: Verwendung des Messtasters

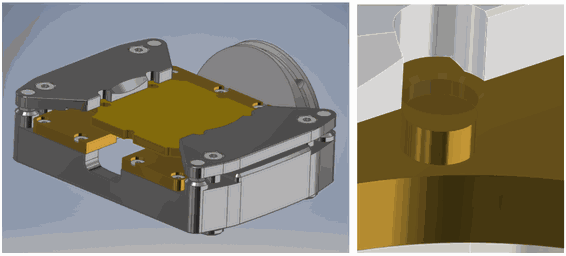

2) Positionierung mit Stiften (massiv oder geschlitzt)

Um zum Beispiel eine Barquette zu positionieren, können dafür 2 Zapfen entsprechend justiert werden. Je nach gewünschter Genauigkeit ist die Justierung mehr oder weniger präzise. Anschließend können auch die Bohrungen in der Barquette abgetastet werden, zum Beispiel für eine Winkelkorrektur. Diese Abbildungen zeigen auf Ober- und Unterseite, möglich ist aber auf jeden Fall auch die Verwendung einer Yerly-Standardpalette, zum Beispiel für Nacharbeiten.

3) Zentrierung mit optischer Vorrichtung

Die Zentrierung kann auch mit optischen Vorrichtungen erfolgen, die an der Spindel montiert sind. Es gibt zwei verschiedene Versionen. Entweder eine Vorrichtung, bei der der Bediener mit dem Auge durch das Visier schaut (wie bei einem Fernrohr), oder eine Version mit USB-Kabel, bei der das Bild auf dem Bildschirm der Maschine angezeigt werden kann. Diese Systeme kommen in den Fällen zum Einsatz, in denen die Kugel des Messtasters zu groß ist und z. B. nicht in eine Bohrung passt. Ein typisches Beispiel sind die Indizes des Zifferblatts.

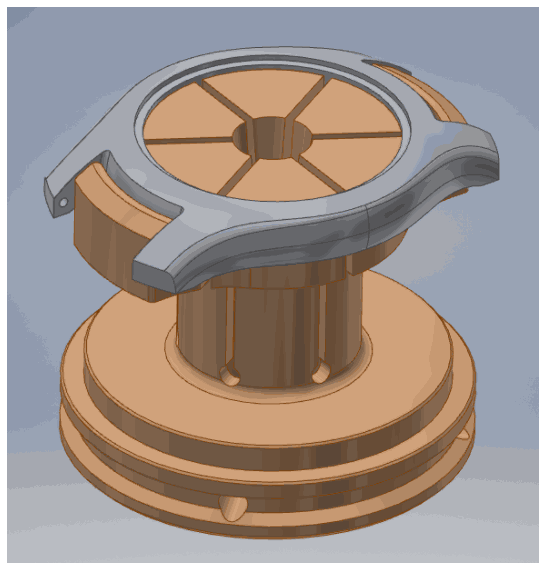

4) Bearbeitung des Werkstücknegativs in einer Ottet-Spannzange

Die Bearbeitung in einer Ottet-Spannzange ermöglicht eine Indexierung entsprechend der Form des Werkstücks. In den meisten Fällen wird mit Zentrierung in X0 und Y0 gearbeitet. Wenn das Teil später montiert wird, bleibt so der Nullpunkt im Mittelpunkt erhalten.

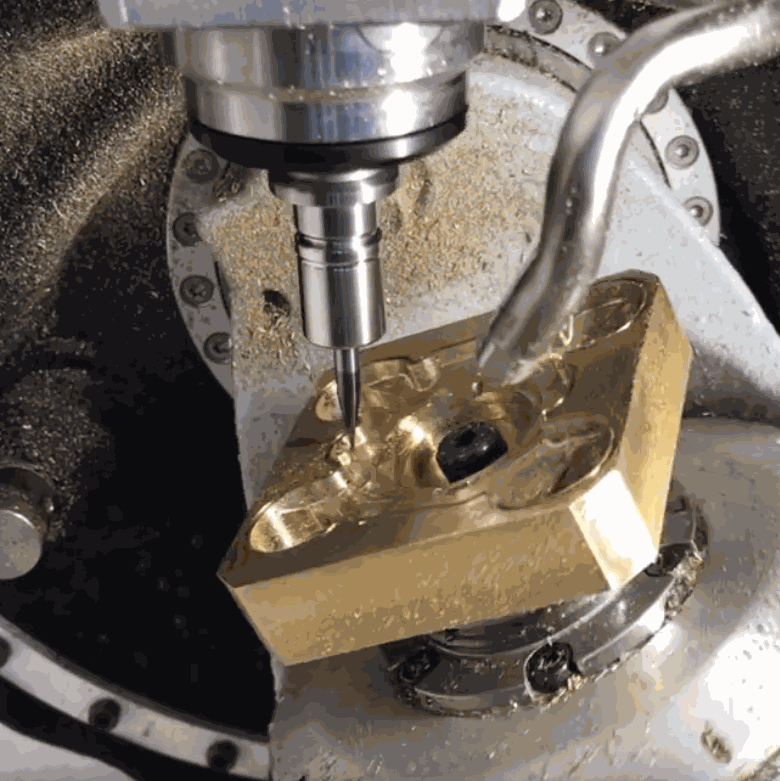

5) Nullpunktbestimmung mit einem Fräser

Wie bei jeder anderen Maschine besteht immer die Möglichkeit, die Oberfläche eines Werkstücks mit einem Fräser zu berühren; dazu wird der Fräser Mikrometer für Mikrometer abgesenkt, bis eine kleine Markierung auf dem Werkstück entsteht. Dies kann in manchen Fällen unerwünscht sein, da das Verfahren Spuren auf dem Werkstück hinterlässt. Um dem entgegenzuwirken, können Endmaße zwischen Werkzeug und Werkstück gelegt werden.

6) Höhenmessung mit einem "Base master" (Höhentaster)

Für die Bestimmung der Z-Höhe gibt es eine kleine Vorrichtung; sie bietet die Möglichkeit, mit der Spitze der Spindel dagegenzudrücken, und sobald der Kontakt hergestellt ist, leuchtet eine kleine Diode auf.

7) Höhenmessung mit Sylvac-Messuhr

Mit der Sylvac-Messuhr (oder einem anderen Messgerät!) kann die gesamte Höhe von Aufnahme + Werkstück bemessen werden. Die Auflagefläche der Palette auf der Yerly-Einbaubasis ist Z-84,000 mm eingestellt. Somit braucht nur noch die Höhe von Aufnahme + Werkstück addiert zu werden, um den Offset des Werkstücks zu bestimmen.

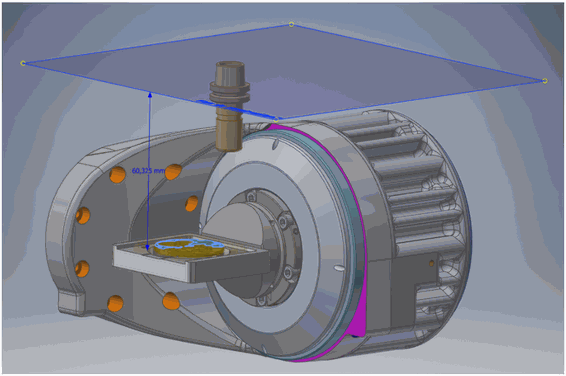

8) Theoretische Messung mittels CAD-System

Zum Beispiel bei einer Bearbeitung auf Ober- und Unterseite wird der theoretische Wert der Drehpunkte verwendet (Höhe der Palettenauflage -> Mittelpunkt B-Achse = 18,6 mm) und (Höhe Mittelpunkt B-Achse -> Z0 Maschine = 65,4 mm). Dies ergibt den Ausgangspunkt für die Einstellung. Um den genauen Wert zu erhalten, muss jeweils der tatsächliche Wert für die Drehpunkte der Maschinen verwendet werden. Diese Werte variieren um einige Hundertstel aufgrund der Stapelung der Werkstücke, d. h. infolge ihrer Toleranzen.

Bewertung

0

0

Momentan sind keine Kommentare vorhanden.

Diese Inhalte teilen

Link teilen

Auf sozialen Netzwerken teilen

Per E-Mail teilen

Bitte anmelden , um dies zu teilen Artikel per E-Mail.